Artykuł sponsorowany

Technologiczne wyzwania w produkcji membran ultrafiltracyjnych

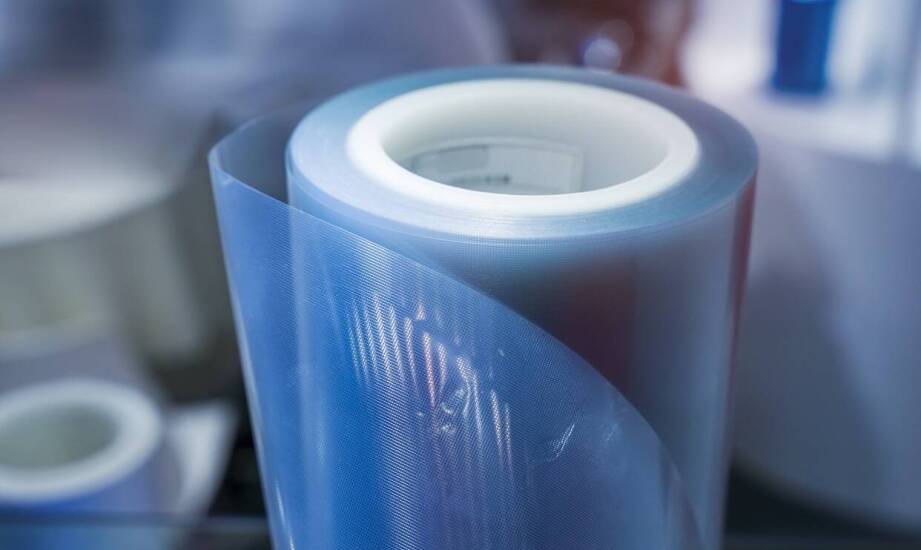

Ultrafiltracja to kluczowy proces w przemyśle, umożliwiający oczyszczanie i uzdatnianie wody. Działa na zasadzie sita molekularnego, oddzielając cząstki o dużych masach od substancji rozpuszczonych o małych masach. Dzięki temu poprawia jakość wody oraz obniża wskaźnik SDI, co przekłada się na długą żywotność membran osmotycznych. W artykule omówione zostaną wyzwania technologiczne związane z produkcją membran ultrafiltracyjnych oraz ich wpływ na efektywność procesu.

Przeczytaj również: Jak wybrać dobrą firmę od usług hydraulicznych?

Rodzaje membran i ich właściwości

W procesie ultrafiltracji stosowane są różne membrany ultrafiltracyjne, które różnią się między sobą właściwościami oraz efektywnością działania. Wykonane z różnych materiałów, takich jak włókna szklane, poliakrylonitryl czy polipropylen, każdy z nich ma swoje zalety i wady, co wpływa na zastosowanie w różnych branżach. Na przykład membrany z włókien szklanych charakteryzują się wysoką odpornością chemiczną, co czyni je idealnymi do zastosowań w przemyśle chemicznym. Z kolei poliakrylonitryl jest bardziej elastyczny i stosowany głównie w systemach do uzdatniania wody. Efektywność procesu ultrafiltracji zależy od wyboru odpowiedniego rodzaju membrany oraz jej eksploatacji. Wyzwania związane z produkcją i użytkowaniem tych elementów obejmują m. in. konieczność zapewnienia wysokiej jakości materiałów oraz opracowania nowych technologii wytwarzania, które pozwolą na uzyskanie lepszych parametrów filtracyjnych oraz dłuższej żywotności.

Przeczytaj również: Zaplecza sportowe z kontenerów - jak to działa?

Problemy z zatykanie membran

Zatykanie się membran ultrafiltracyjnych stanowi istotny problem wpływający na wydajność systemu. Przyczyny tego zjawiska obejmują osady, zanieczyszczenia oraz chemikalia obecne w przemyśle. Osady organiczne i nieorganiczne gromadzą się na powierzchni włókien, co prowadzi do spadku przepuszczalności. Zanieczyszczenia, takie jak mikroorganizmy, również przyczyniają się do występowania tego problemu. Chemikalia stosowane w procesach przemysłowych mogą negatywnie oddziaływać na te elementy. Aby minimalizować zatykanie, ważne jest stosowanie odpowiednich pretratmentów oraz monitorowanie jakości wody surowej. Regularna konserwacja i kontrola stanu membran są kluczowe dla utrzymania efektywności systemu ultrafiltracyjnego oraz zapewnienia długotrwałej eksploatacji urządzeń. Właściwe zarządzanie tymi aspektami pozwala na zwiększenie wydajności systemów filtracyjnych.

Przeczytaj również: Lewarek pneumatyczny – jak wpływa na wydajność procesów produkcyjnych?

Innowacje w produkcji membran

Nowoczesne technologie i innowacje w produkcji membran ultrafiltracyjnych odgrywają kluczową rolę w przezwyciężaniu dotychczasowych wyzwań. Zastosowanie automatyki oraz nowych materiałów znacząco zwiększa efektywność i trwałość tych komponentów. Przykładem są zaawansowane systemy do monitorowania stanu membran oraz automatyczne układy do płukania w przeciwprądzie, które wydłużają ich żywotność. W kontekście zrównoważonego rozwoju przyszłość ultrafiltracji wydaje się obiecująca, zwłaszcza gdy weźmiemy pod uwagę rosnące potrzeby przemysłu oraz dążenie do minimalizacji negatywnego wpływu na środowisko.